Kuinka dip-moldoitu käsitys suojaa turvallisuuttasi joka kerta, kun käytät?

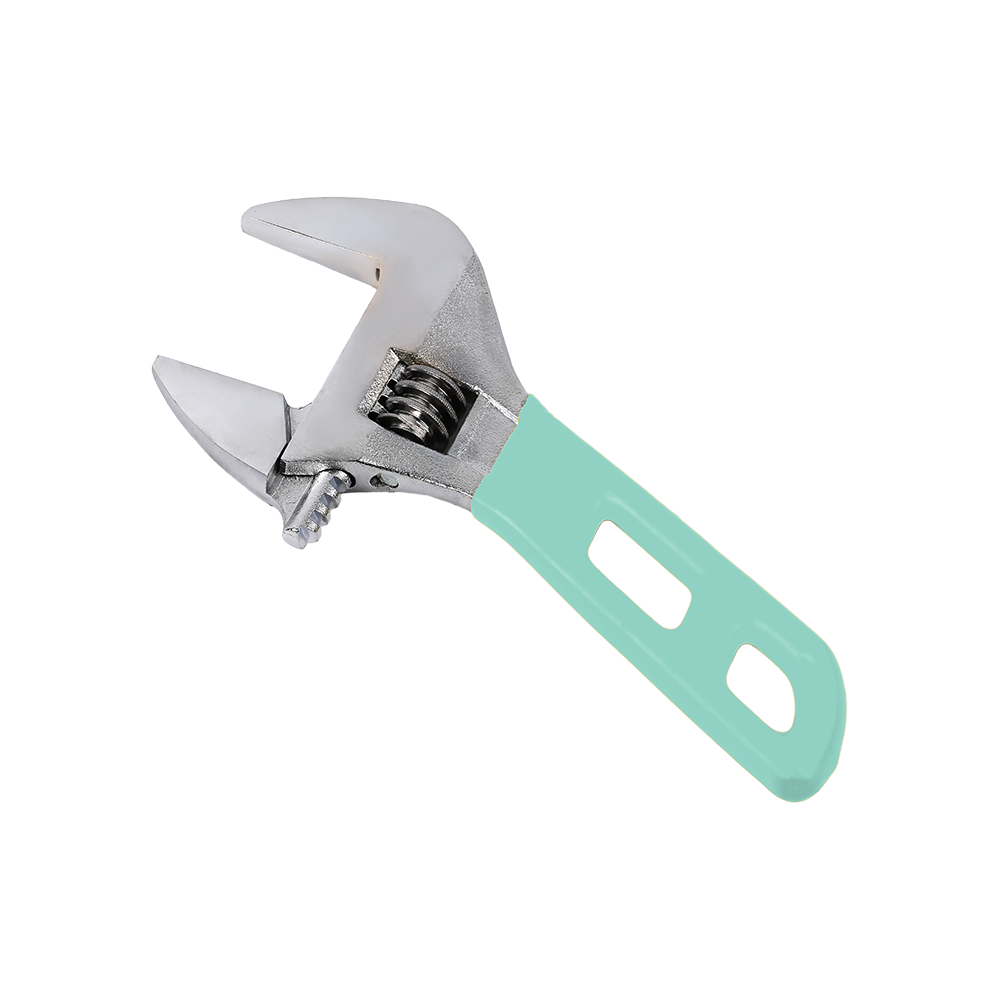

Dip-molding, prosessi, joka on tasaisesti sulan muovin pinnoitteen metallin tai muiden substraattien pinnalla, on käyttänyt paikkaa työkalujen valmistuksen alalla ainutlaatuisilla etuillaan syntymästään lähtien. Dip-moldoitu kahva on taitava tämän tekniikan soveltaminen työkalun suunnittelussa. Kaskumuotoiluprosessin kautta metallikahva, joka voi muuttua liukkaaksi kosteuden tai öljyn takia, korvataan kovalla ja liukumattomalla muovisella pinnoitteella. Tällä muutoksella on kauaskantoinen merkitys työkalun turvallisuus- ja käyttökokemuksen parantamiseksi.

Suurin kohokohta kihlauskahva on epäilemättä sen erinomainen liukumisen vastainen suorituskyky. Tämä esitys saavutetaan itse muovimateriaalin erityisominaisuuksien ansiosta. Muovimolekyylien välinen vuorovaikutusvoima antaa muovipinnalle tuottaa tietyn muodonmuutoksen ulkoisen voiman kohteena, mikä lisää kosketusaluetta ja kitkaa muovipinnan ja käden ihon välillä. Tämä ominaisuus antaa kahvan pinnan ylläpitää alhaisen kitkakertoimen jopa kosteassa tai öljyisessä työympäristössä, estäen käyttäjän käden liukumisen tehokkaasti.

Käyttäjille, joiden on pidettävä jakoavainta pitkään tai käytettävä sitä korkean intensiteetin operaatioissa, dip-moldoidun kahvan liukumisen vastainen suorituskyky on erityisen tärkeä. Pitkäaikainen työ saa kädet hikoilemaan helposti. Lisäksi työympäristössä voi olla epäsuotuisia tekijöitä, kuten öljy- ja vesitahrat. Perinteiset metallikahvat eivät usein pysty tarjoamaan tarpeeksi kitkaa, mikä johtaa epävakaaseen otteeseen, mikä puolestaan aiheuttaa turvallisuusriskejä, kuten toimintavirheitä tai työkalujen liukumista.

Dip-moldoitu kahva ratkaisee tämän ongelman tehokkaasti sen erinomaisella liukumiskyvyllä. Olipa se kuuma kesäpäivä, kostea sadepäivä tai öljy tahrojen haasteen kohdalla, dip-moldoitu kahva voi ylläpitää vakaata pitoa, jolloin käyttäjät voivat suorittaa jokaisen operaation mielenrauhan ja luottamuksen kanssa. Tämä vakaus ei vain vähennä epävakaan otteen aiheuttamia toimintavirheitä, vaan välttää myös työkalujen liukumisen aiheuttamia vahingossa tapahtuvia vammoja, mikä parantaa huomattavasti toiminnan turvakerrointa.

Turvallisuuden parantamisen lisäksi dip-molded-kahvan liukumisen vastainen suorituskyky tarjoaa myös lisätietoja pitkään työskenteleville käyttäjille. Metallityökalujen pitäminen pitkään voi helposti saada kädet tuntemaan väsymystä ja epämukavaksi, kun taas upotetun kahvan pehmeä rakenne ja liukumisen vastainen suunnittelu voivat tehokkaasti hajottaa käsien paineen, vähentää kitkaa ja paineita, kun kädet ovat suorassa kosketuksessa metalliin, vähentäen siten käyttäjän väsymystä ja parantavat työn tehokkuutta.

Dipp-moldidilla kahvalla on myös hyvä lämmöneristys suorituskyky. Toiminnoissa, jotka vaativat kosketusta korkean lämpötilan kohteisiin, dip-moldoitu kerros voi tehokkaasti eristää lämpöä ja suojata käyttäjän käsiä palovammoilta. Tämä ominaisuus tekee dip-moldoidusta säädettävästä jakoavaimesta suositumman teollisuudenalojen, kuten sähköhuollon ja automaattisen korjauksen käyttäjien keskuudessa, jotka vaativat usein kosketusta korkean lämpötilan osiin.

On syytä mainita, että dip-moldoitu tekniikka ei vain paranna työkalun suorituskykyä, vaan heijastaa myös ympäristönsuojelun ja kestävyyden huolta. Muoviset pinnoitteet käyttävät yleensä ympäristöystävällisiä materiaaleja, kuten polyeteeniä (PE) ja polypropeenia (PP). Näillä materiaaleilla on erinomainen säänkestävyys ja kemiallinen stabiilisuus, ne voivat ylläpitää vakaata suorituskykyä pitkäaikaisen käytön aikana ja vähentää vaikutuksia ympäristöön. Samanaikaisesti itse dip-moldisoituneella prosessilla on myös korkea resurssien käyttöaste ja alhainen energiankulutus, joka täyttää nykyaikaisen teollisuuden vaatimukset vihreän tuotannon kannalta.

Tieteen ja tekniikan edistymisen sekä ihmisten työkalujen suorituskyvyn vaatimusten jatkuvan parantamisen myötä myös dip-molded-kahvan suunnittelu ja tekniikka ovat jatkuvasti innovaatioita ja kehittyviä. Tulevaisuudessa voimme odottaa, että dip-moldidattu kahva saavutetaan lisää parannuksia liukumisen vastaisessa suorituskyvyssä, mukavuudessa, kestävyydessä ja ympäristönsuojelussa. Esimerkiksi ottamalla käyttöön uusia muovimateriaaleja kahvan kulumiskestävyyttä ja ikääntymistä estäviä suorituskykyä voidaan parantaa; Optimoimalla upotusprosessi voidaan saavuttaa hienostuneempi ja yhtenäisempi pinnoitusjakauma; Ja lisäämällä henkilökohtaisen suunnittelun kahvaan, eri käyttäjien käyttötavat ja tarpeet voidaan täyttää.

-

Palaute